数字化维修管理系统解决方案

一、项目背景

此项目是实现维修流程标准化、备件管理精细化、设备保养智能化,特部署数字化维修管理系统,构建覆盖维修全流程、备件全生命周期、设备预防性维护的一体化管理平台,全面提升工厂数字化管理水平。

二、核心问题

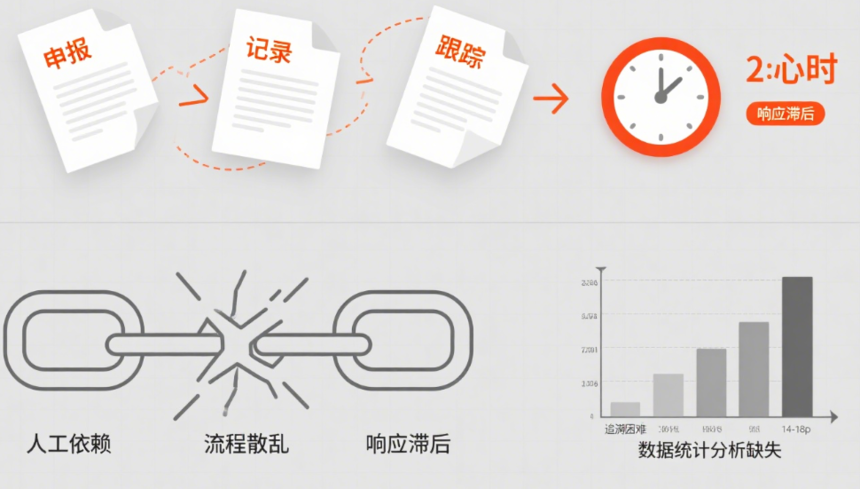

1.维修流程散乱,响应效率低:

维修事件申报、记录、跟踪依赖人工,缺乏标准化流程,导致故障响应滞后、维修记录追溯困难,数据统计分析缺失。

2.备件管理存放,库存风险高:

备件库存状态不透明,出入库记录混乱,缺乏库存预警机制,易出现 “缺货影响维修” 或 “过量库存占用资金” 问题;跨仓库调拨、盘点流程繁琐,数据准确性差。

3.预防性维护缺失,设备故障频发:

设备保养依赖人工经验,缺乏系统化 PM 计划管理,维护周期不精准,突发故障多,生产停机风险高。

4.场景适配不足,现场作业受限:

夜班等特殊场景备件领用流程繁琐,移动端支持不足,影响现场作业效率。

5.数据孤立分散,决策支撑弱:

维修、备件、保养数据未整合,无法通过数据分析优化资源配置与管理策略。

三、解决方案概述

本方案为“PC 端 + 移动端” 一体化数字化维修管理系统,以维修事件全流程管控、备件库全生命周期管理、PM 与设备保养智能化为三大核心模块。系统采用前后端分离的 MVC 架构,基于 JAVA 1.8 开发,适配 Windows 服务器与 MS SQL/My SQL 数据库,支持高并发场景下的稳定运行,部署于玛氏 IDC 机房并接入企业网络,实现维修、备件、保养业务的数字化闭环管理。

四、解决方案

(一)维修事件管理:全流程标准化管控

1. PC 端:构建维修数据中枢

设备台账标准化:建立统一设备档案库,支持设备名称、编号、类型等信息的查询、新增、导入导出及编辑删除,实现设备信息 “一站式” 管理,解决设备信息分散问题。

维修事件全记录:支持维修事件新建(含暂存功能)、编辑、查询与导出,记录维修设备、故障描述、解决方案、备件使用等全量信息;关联备件申请流程,实现 “维修 - 备件” 数据联动,解决维修记录碎片化问题。

数据统计可视化:自动生成维修工单统计(按日 / 周 / 月 / 年维度)和设备故障分析报表(以饼状图展示故障类型与原因),为管理决策提供数据支撑。

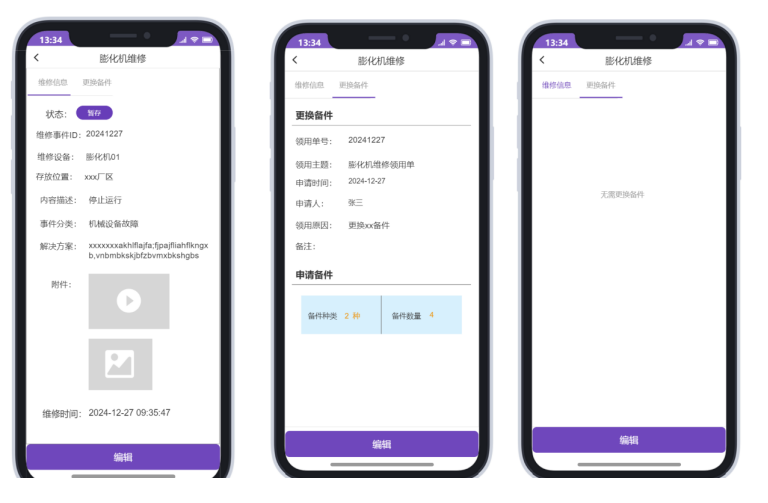

2. 移动端:现场作业高效化

待办任务一目了然:首页展示待维修、待保养、待盘点等任务,提供 “现场维修、设备保养” 等快捷入口,支持现场拍照上传维修证据,解决现场记录滞后问题。

维修记录实时同步:移动端新建或编辑维修事件时,数据实时同步至 PC 端,支持维修信息与更换备件的关联编辑,确保维修流程 “线上闭环”。

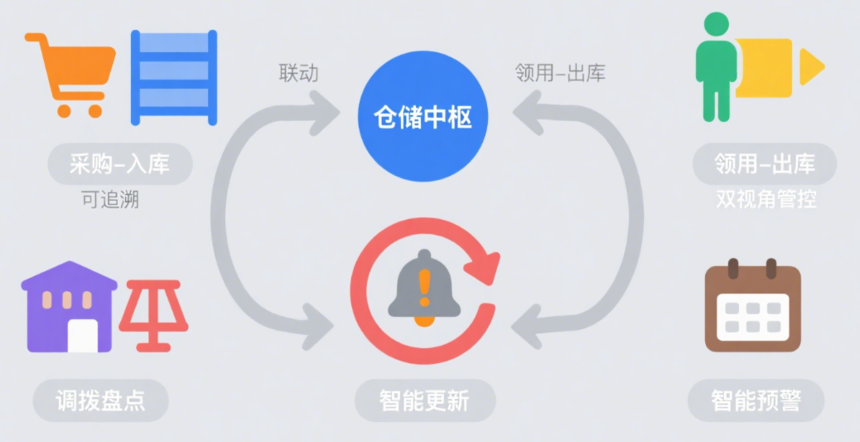

(二)备件库管理:全生命周期精细化管控

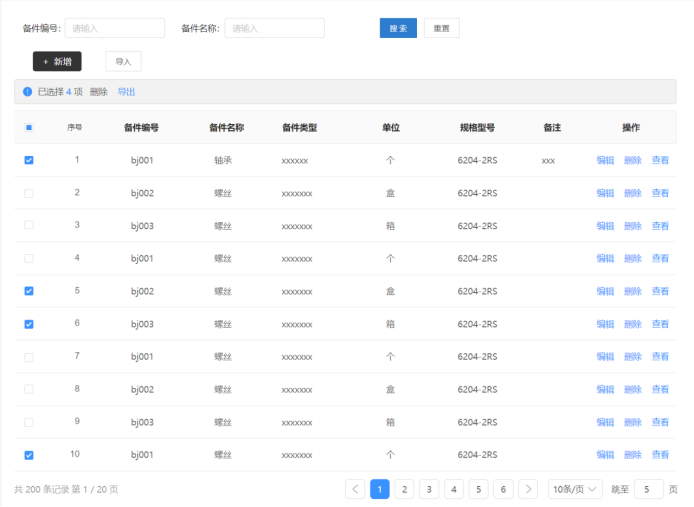

1. 基础信息标准化

备件台账与分类管理:建立备件台账,记录备件编号、名称、类型、规格、单位等信息,支持查询、新增、导入导出及编辑删除;细分备件类型与单位管理,确保数据标准化,解决备件信息混乱问题。

库房库位精准化:记录仓库编号、名称、地址、负责人及库位分布(库区、货架号、层数等),支持库房库位的新增、编辑与查询,实现备件存放位置 “可视化”。

2. 库存流程全闭环

(三)PM 与设备保养:预防性维护主动化

1. PC 端:计划管理系统化

PM 计划精准创建:支持从 Excel 导入 PM 计划或手动新建,可勾选多设备(支持设备组)并自动拆分为独立保养任务;支持计划派发、编辑与删除,实时追踪计划状态,解决保养计划零散问题。

2. 移动端:任务执行高效化

任务列表与提醒:展示待执行、执行中、已完成等状态的保养任务,根据计划自动发送提醒(含设备名称、维护内容、周期等),解决保养遗漏问题。

执行与追踪可视化:针对每项维护内容,支持选择检验结果、上传照片 / 视频、添加备注;子任务完成后自动更新父计划进度,以最慢子任务状态为准更新计划状态,确保保养质量可追溯。

异常预警:对延迟或异常任务自动报警,通过邮件或 APP 推送提醒,降低突发故障风险。

五、实施价值

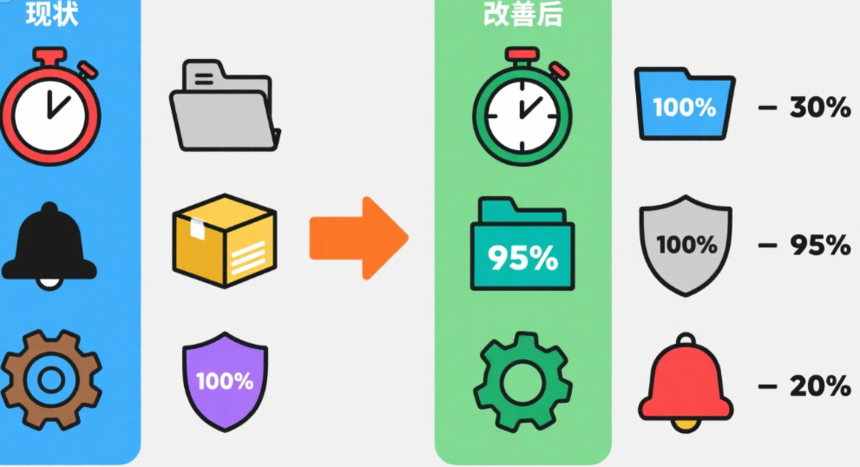

通过本系统实施,TJN 工厂实现维修流程数字化、备件管理精细化、设备保养主动化,显著提升维修效率、降低库存成本与设备故障率,为工厂数字化转型提供核心支撑,助力生产连续性与管理决策智能化。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣