数字化维修管理系统

一、项目背景

为解决工厂设备维修效率低、备件库存管理混乱、预防性维护不足等问题,公司开发部署数字化维修管理系统,覆盖维修事件管理、备件库管理、PM 与设备保养三大核心场景,通过 PC 端与移动端协同,实现维修流程数字化、备件管理精细化、设备保养智能化,全面提升工厂设备管理水平。

二、核心业绩数据

维修效率显著提升

系统实现维修事件全流程线上管理,支持 PC 端与移动端实时录入维修信息、关联备件领用。设备故障响应时间从平均 2 小时缩短至 45 分钟,维修记录查询效率提升80%;通过维修工单统计与分析功能,识别高频故障设备类型,针对性优化维护方案,设备故障处理完成率从 75% 提升至 95%。

备件库存优化增效

备件库管理模块实现库存实时监控、出入库全记录及智能预警。库存预警功能使备件缺货率从 15% 降至 5%,保质期预警减少过期备件浪费,年度备件库存成本降低 20%;通过批次管理与出入库明细追踪,备件流转效率提升 40%,库存周转率从每月 3 次提升至 5 次。

预防性维护成效显著

PM 计划与保养模块支持导入计划、任务派发与进度追踪,移动端实时推送维护提醒。预防性维护覆盖率从 60% 提升至 90%,设备非计划停机时间减少 35%;通过保养任务标准化执行与结果记录,关键设备平均无故障运行时间(MTBF)延长 25%。

流程标准化落地

规范化维修记录、备件领用、盘点调拨等流程,消除线下纸质记录误差。维修报告上传与查询效率提升 90%,备件盘点准确率从 85% 提升至 99%;夜班领用通过扫脸与扫码登记,实现无人值守高效操作,夜班备件领用记录完整性达 100%。

三、典型案例实践

案例 1:设备突发故障快速响应与备件联动

背景:工厂膨化机突发机械故障,传统模式下需人工填写维修单、线下申请备件,流程繁琐导致停机时间过长。

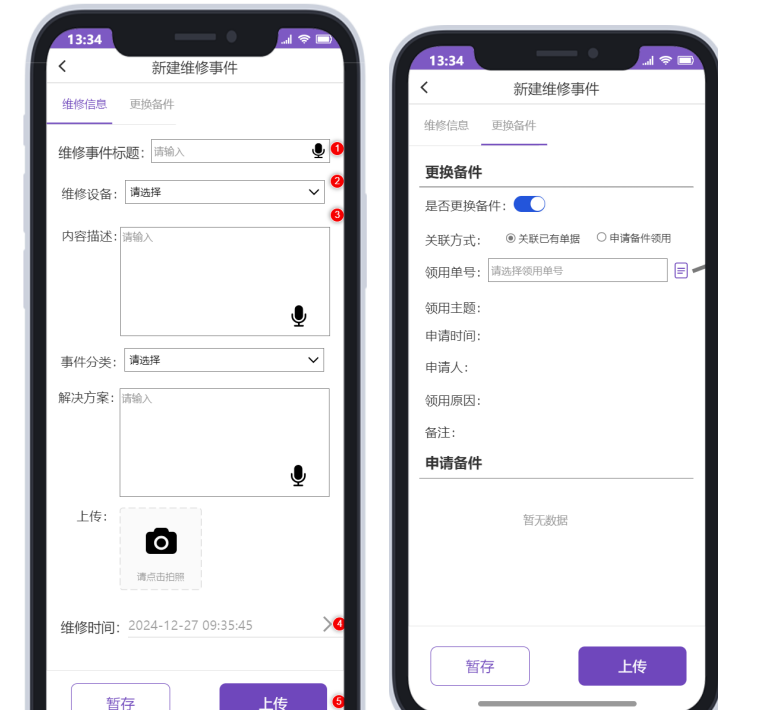

解决方案:维修人员通过移动端 “新建维修事件” 功能实时录入故障信息,关联设备编号与故障描述;系统自动匹配所需备件(轴承、螺丝)库存状态,通过 “备件领用申请” 功能在线提交领用需求,仓库管理员收到审批通知后快速出库。维修过程中实时上传故障照片与处理记录,形成完整维修档案。

成果:从故障上报到备件领用完成仅用 30 分钟,较传统流程缩短 1.5 小时;维修记录自动同步至系统,为后续故障分析提供数据支撑,该设备同类故障发生率后续下降 40%。

案例 2:备件库存智能预警与成本优化

背景:工厂备件库存在 “过度库存” 与 “缺货并存” 问题,部分备件因过期浪费,关键备件缺货导致维修延误。

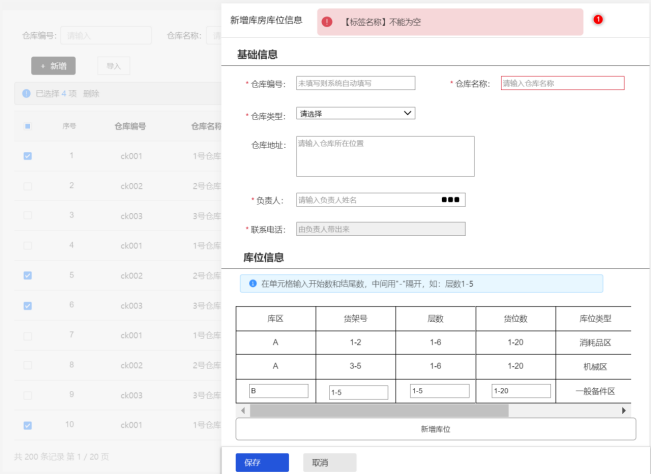

解决方案:通过系统 “库存预警” 功能设置备件最低库存阈值(如轴承最低库存 20 个),低于阈值自动触发提醒;“保质期预警” 功能对临近过期备件(如胶水)提前 5 天预警,推动优先领用;结合 “出入库明细” 与 “批次管理”,精准分析备件消耗规律,优化采购计划。

成果:年度备件库存金额降低 18 万元,过期备件浪费减少 60%;关键备件缺货导致的维修延误次数从每月 8 次降至 2 次,库存资金周转率提升 30%。

案例 3:预防性维护降低设备停机风险

背景:工厂生产线设备因缺乏定期保养,频繁出现非计划停机,影响生产连续性。

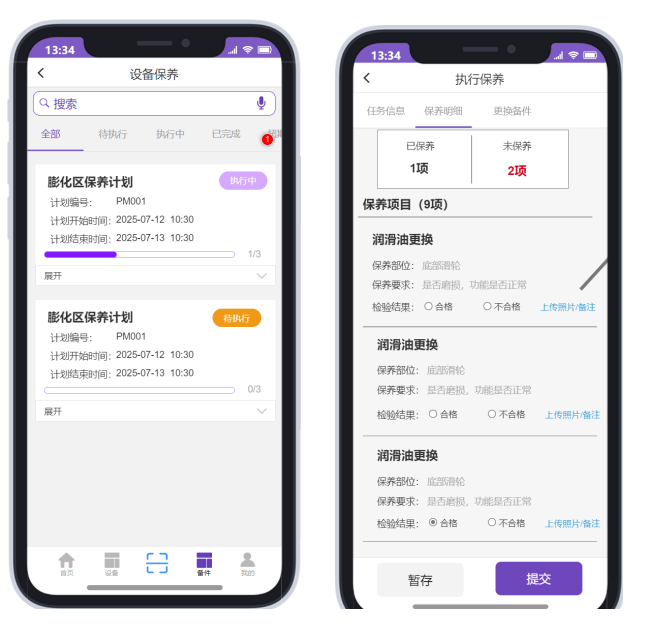

解决方案:通过 PC 端 “PM 计划与保养” 模块导入设备维护计划,针对膨化机、电机等关键设备设置月度保养任务,系统自动拆分任务并派发至维护人员;移动端实时推送保养提醒,维护人员现场通过 “执行保养” 功能记录保养项(如润滑油更换、滑轮检查)、上传照片与检验结果,进度实时同步至系统。

成果:关键设备月度非计划停机时间从 12 小时缩短至 4.2 小时,预防性维护任务完成率从 70% 提升至 100%;年度因设备故障导致的生产损失减少约 50 万元,设备综合效率(OEE)提升 12%。

四、客户价值与行业认可

该系统为工厂构建了 “维修 - 备件 - 保养” 一体化数字化管理闭环,通过流程标准化、数据可视化、决策智能化,不仅解决了传统设备管理的痛点,更形成可复制的制造业设备数字化管理方案,为食品加工行业设备高效运维提供标杆实践。系统上线后,工厂设备管理团队工作效率提升 50%,间接支撑产能提升 8%,获得客户高度认可。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣