数字化生产管理系统解决方案

一、方案内容

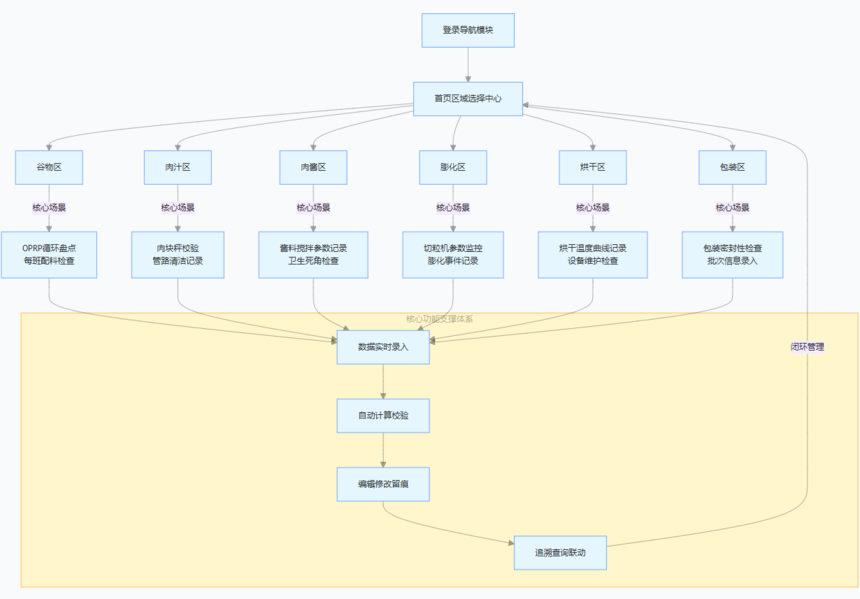

部署数字化生产管理系统,通过电子表格化操作整合各生产区域数据记录与流程管理,形成标准化、可追溯的生产管理体系。

二、核心模块

三、核心问题

1.数据记录不规范

传统手写记录易出现漏记、错记,数据格式不统一,难以汇总分析,影响生产决策与质量追溯。

2.检查流程碎片化

每班检查、清洁记录、异物排查等关键环节缺乏标准化流程,检查项不明确,易出现遗漏或执行不到位。

3.生产数据追溯难

原料盘点、返工料使用、设备运行记录等数据分散存储,出现质量问题时难以快速定位根源,追溯效率低。

4.区域管理差异化

谷物区、肉汁区、膨化区等不同生产区域的流程特点不同,传统管理模式难以适配各区域的个性化记录需求。

5.数据统计效率低

人工汇总数据耗时耗力,无法实时生成生产报表,影响生产异常响应与管理优化决策。

四、解决方案

1.标准化数据记录模块,解决 “记录不规范”

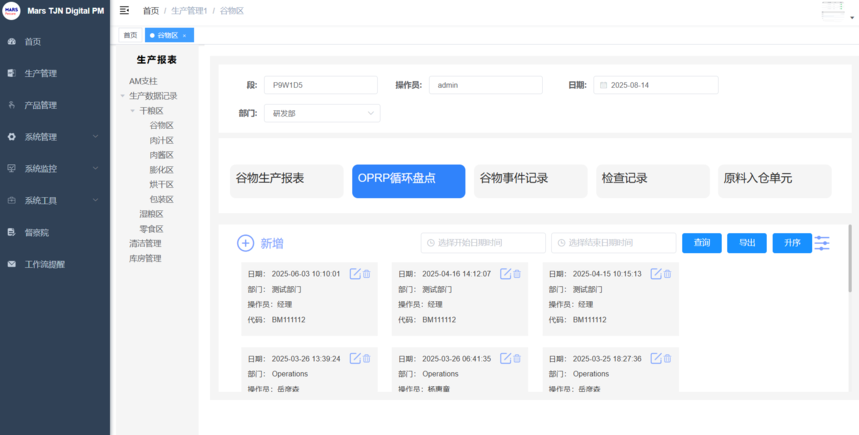

电子表单替代手写:针对原料盘点、设备检查等场景,设计结构化电子表单(如图 1),必填项强制校验,避免漏记;数据格式统一,支持自动计算(如物料差异量、使用比例)。

记录留痕与可追溯:所有记录关联操作员、时间戳,支持编辑、删除权限管控,历史记录可随时查阅。

图示1:谷物区OPRP循环盘点电子表单界面

2.流程化检查管理,破解 “检查碎片化”

标准化检查项库:将每班检查、清洁记录、异物排查等关键环节拆解为明确检查项(如图 2),通过系统预设模板固化流程。

状态可视化与异常预警:检查项状态(YES/NO)实时标记,异常项自动标红并提示整改,避免执行不到位。

图示2:肉汁区日清洁检查界面

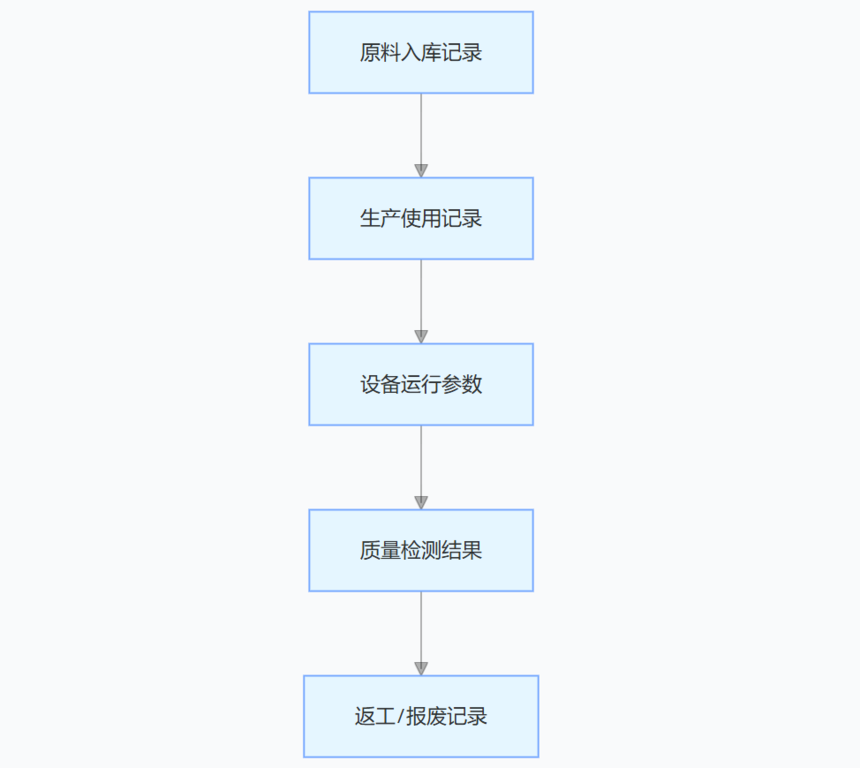

全链路数据整合:原料信息、返工料使用、设备运行记录等数据集中存储于系统数据库,形成关联链路(如图 3)。

一键追溯功能:质量问题发生时,通过批次号、设备编号等关键词快速调取关联数据,定位根源。

图示3:生产数据追溯链路示意图

4.区域化定制模块,适配 “管理差异化”

按区域定制功能:针对谷物区(OPRP 循环盘点)、肉汁区(肉块秤校验)、膨化区(切粒机检查)等不同场景,设计专属记录模板。

灵活切换与权限隔离:用户可通过左侧栏快速切换区域模块,数据按区域独立存储又支持跨区域汇总。

- 生产区域核心定制功能示例模块谷物区原料循环盘点、每班配料检查OPRP 循环盘点表单肉汁区肉块秤校验、管路清洁记录非金属异物检查表单膨化区切粒机参数监控、开班准备检查膨化事件记录模块

5.自动化数据统计,解决 “效率低下”

实时报表生成:系统自动汇总生产数据,生成产量、质量、设备利用率等实时报表(如图 4),替代人工计算。

异常数据可视化:通过仪表盘展示生产异常指标(如物料差异超标、设备停机次数),支持管理快速响应。

图示4:生产数据实时报表界面

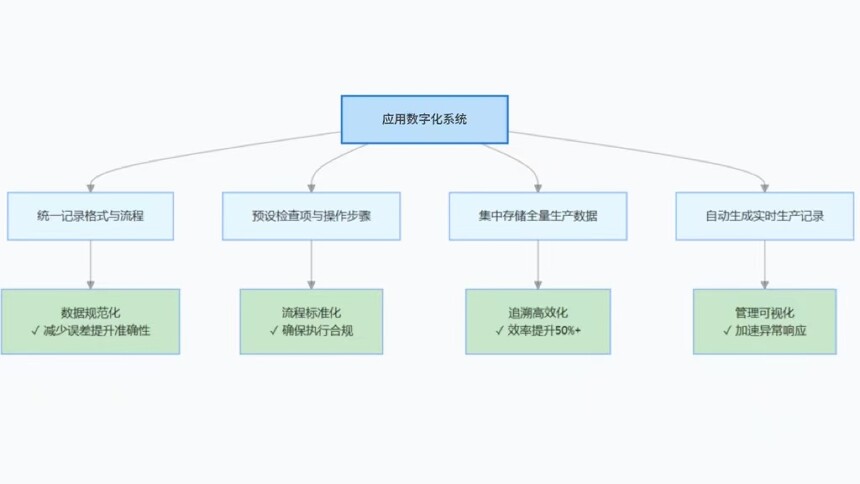

五、实施价值

通过本数字化生产管理系统的应用,工厂实现生产数据从 “人工手写” 到 “电子记录” 的转型:

系统全面适配食品生产的严格标准,为产品质量安全与生产精益化管理提供坚实的数字化支撑。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣