数字化生产管理系统

一、项目背景

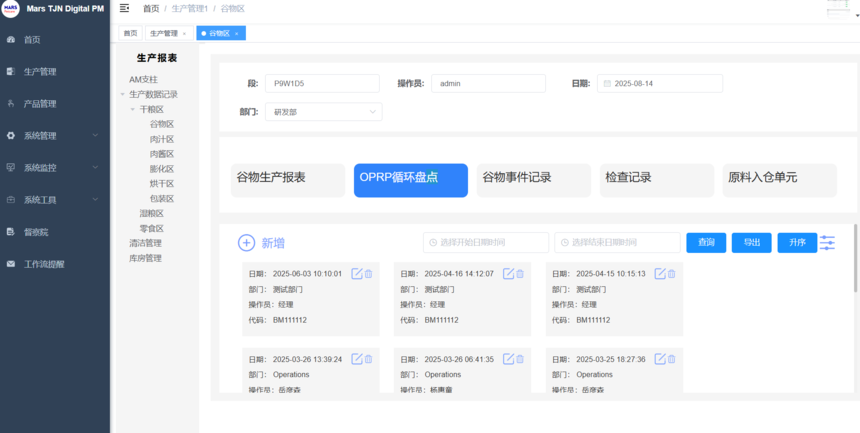

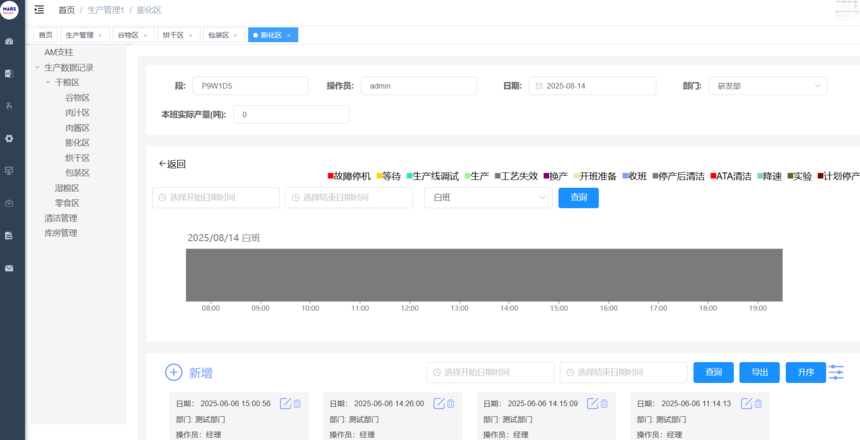

为解决生产过程中数据记录分散、纸质表单效率低、质量追溯困难等问题,公司开发部署数字化生产管理系统电子表格模块,覆盖谷物区、肉汁区、肉酱区、膨化区、烘干区、包装区全生产链条,实现生产数据实时录入、检查记录标准化、关键参数可追溯,助力工厂生产管理数字化转型。

生产数据管理效率跃升

系统替代传统纸质记录,实现各区域生产数据(如循环盘点、返工料使用、设备检查)线上实时录入与查询。数据录入效率提升 60%,人工记录错误率从 15% 降至 3%;支持数据一键导出与历史追溯,月度数据统计时间从 3 天缩短至 4 小时,为生产决策提供及时数据支撑。

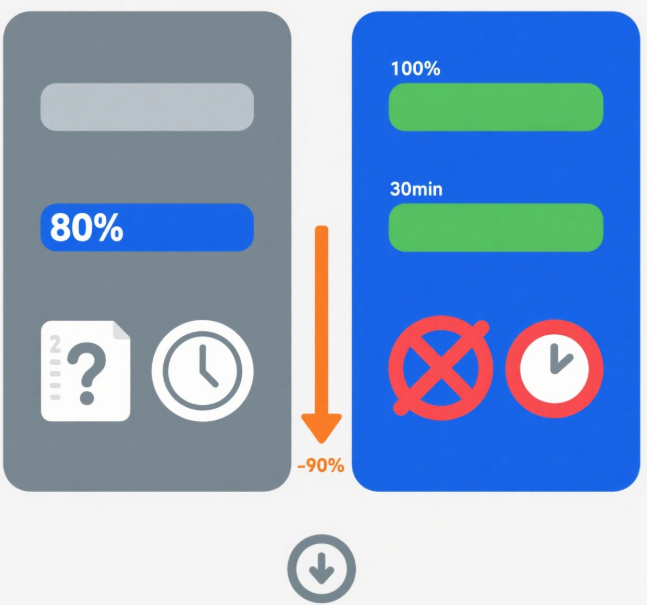

质量管控标准化落地

通过标准化检查记录模板(如每班检查、非金属异物检查、清洁记录),规范各区域质量管控流程。关键质量检查项覆盖率从 80% 提升至 100%,因记录不规范导致的质量争议减少 90%;异常状态实时标记(如 “NO” 状态红色高亮),质量问题响应时间从 2 小时缩短至 30 分钟,年度质量投诉降低 40%。

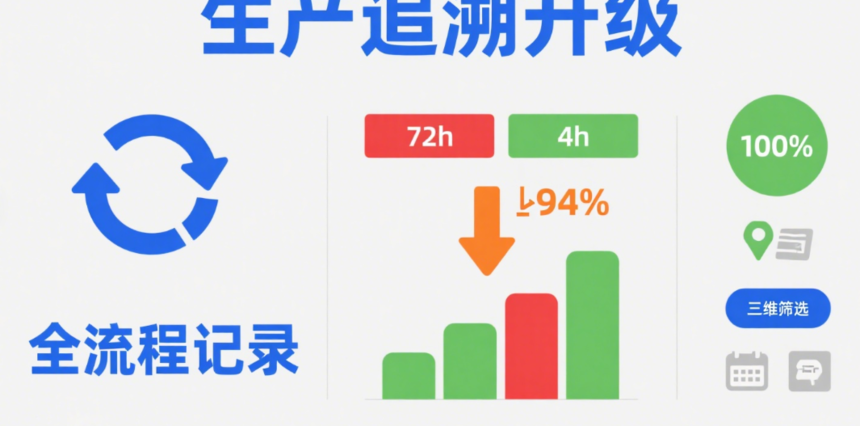

生产过程追溯能力增强

系统记录各环节操作时间、操作员、关键参数(如原料用量、设备状态、检查结果),形成全流程数据链。生产异常追溯时间从 72 小时缩短至 4 小时,原料批次追溯准确率达 100%;支持按日期、区域、产品型号多维度查询,助力问题定位与责任划分,年度生产事故处理效率提升 50%。

操作流程规范化增效

各区域功能模块(如膨化区事件记录、包装区重量控制表)实现操作步骤标准化,新员工培训周期从 2 周缩短至 3 天;通过 “新增 - 提交 - 编辑 - 删除” 闭环管理,数据完整性达 99%,避免纸质记录丢失或篡改问题,通过外部审计效率提升 60%。

解决方案:通过电子表格 “OPRP 循环盘点” 模块,操作员实时录入接班库存、转入量、添加量等数据,系统自动计算实际使用量、理论用量及差异量(差异≤5% 自动合规标记)。支持盘点记录编辑、删除与历史查询,确保数据可追溯。

成果:原料盘点差异率从 8% 降至 3%,库存数据准确率提升 95%;月度原料浪费减少 12 吨,年度原料成本降低 15 万元,为生产计划调整提供精准数据依据。

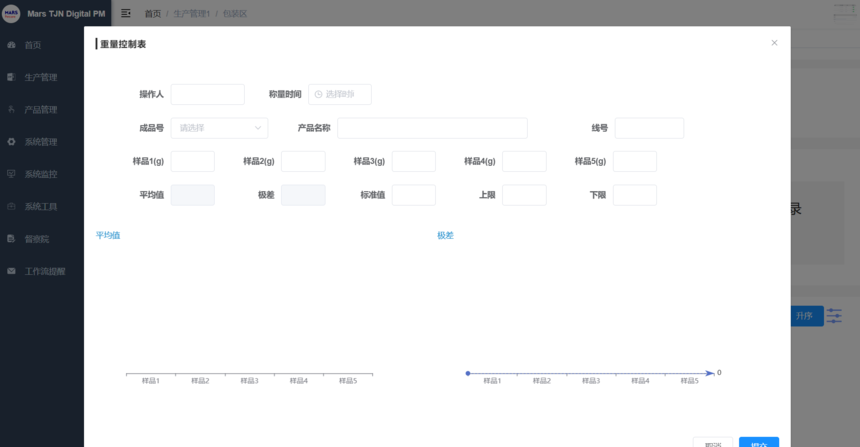

案例 2:包装区重量控制表提升产品质量稳定性

解决方案:通过 “重量控制表” 模块,操作员录入 5 组样品重量后,系统自动生成平均值与极差,实时比对标准值上下限。异常数据自动标记,支持数据导出与历史查询,形成重量管控闭环。

成果:产品重量合格率从 92% 提升至 99%,客户投诉量减少 65%;单班重量检查时间从 1 小时缩短至 20 分钟,包装线生产效率提升 15%,获工厂质量部门 “年度质量改进项目” 表彰。

解决方案:通过 “膨化事件记录” 模块,按 “故障停机、生产线调试、换产” 等 12 类事件分类记录,强制录入开始 / 结束时间、产量、运行时长等数据,系统自动关联班次与操作员。支持按事件类型、时间多维度查询分析。

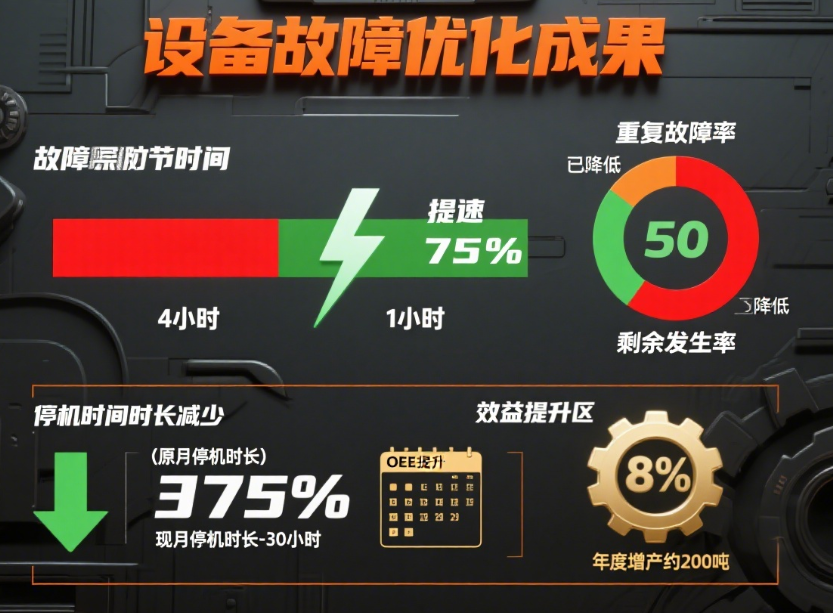

成果:故障停机原因定位时间从 4 小时缩短至 1 小时,同类故障重复发生率降低 50%;单月故障停机总时长减少 30 小时,膨化区设备综合效率(OEE)提升 8%,年度增产约 200 吨。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣